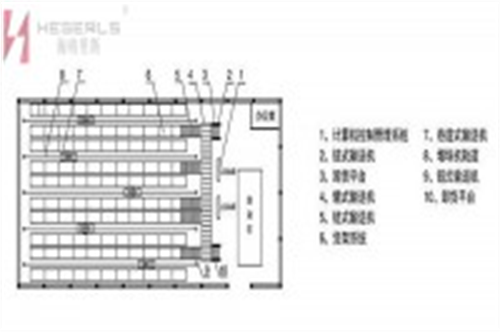

Интелигентно тродимензионално складиште је важан логистички чвор у савременом логистичком систему. Све више се користи у логистичким центрима. Интелигентно тродимензионално складиште се углавном састоји од полица, кранова за слагање на путу (слагачи), радних платформи за улаз (излаз) складишта, система контроле отпреме и система управљања. Процес рада интелигентног тродимензионалног складишта је углавном складиштење, руковање у складишту, складиштење робе, преузимање и изношење робе из складишта. Цео рад се одвија под контролом рачунарског система. Рачунарски систем је генерално тростепени систем управљања и контроле. Горњи рачунар је повезан на ЛАН, а доњи рачунар је повезан на ПЛЦ контролера за пренос података бежичним и жичним методама. Истовремено, успостављање интелигентног складишта игра значајну улогу у побољшању логистичке ефикасности предузећа. Наравно, проблем настаје. Већина предузећа или појединаца понекад се запита како се оперативни систем интелигентног складишта исправно користи и која је разлика између њега и обичних складишта? Које су кључне тачке у сваком процесу које заслужују нашу пажњу? Пратите кораке произвођача хегерлс полица за складиштење и заједно истражите детаље оперативног система интелигентног складишта!

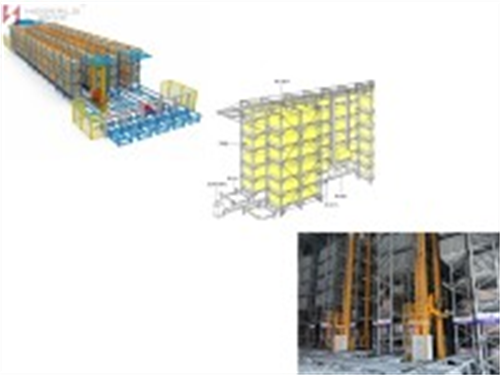

На почетку смо већ напоменули да се главни део интелигентног складишта састоји од полица, кранова за слагање коловоза, улазног (излазног) радног стола у складишту и система аутоматског транспорта у (излаз) и управљања радом. Међу њима, полица је зграда или конструкцијско тело од челичне конструкције или армирано-бетонске конструкције, полица је товарни простор стандардне величине, а дизалица за слагање коловоза пролази кроз коловоз између полица да заврши посао складиштења и преузимања ; У погледу управљања, за контролу се користи ВЦС систем.

Ево кључних тачака у процесу оперативног система интелигентног складишта, као што следи:

Процес складиштења: систем управљања ће одговорити на захтев за складиштење, а затим ће се појавити оквир за дијалог складиштења, који омогућава кориснику да унесе назив и количину робе у складиштењу;

Упит за наруџбу: тада систем поставља упит за количину поруџбине. Када је количина поруџбине већа од количине залиха робе, систем ће дати аларм. У супротном, оперативни систем ће послати операцију рачуна Мо на рачунар и одштампати је у листу са подацима о пријему;

Скенирање складишта: компјутер за складиштење контролише систем бар кодова за скенирање робе;

Сортирање и транспорт: након скенирања, складишни рачунар ће поново проценити да ли је скенирана роба у складу са задатком. Ако је тако, извршиће се складиштење сортирање и транспорт. Ако није, биће дат сигнал аларма.

Консолидација и консолидација: пре него што се мала роба или делови складиште у складиште, консолидација и консолидација су генерално потребни да би се испунили захтеви за складиштење и у потпуности искористила запремина складишног простора. Велика роба се може складиштити директно или ставити у палете у зависности од ситуације.

(Произвођач полица за складиштење Херцулес хегерл такође треба да објасни кључне тачке детаља консолидације и консолидације: Уопштено говорећи, усвојена је фиксна консолидација и консолидација, то јест, више робе или делова исте врсте ставља се у једну палету или контејнер; у У неким случајевима, како би се додатно повећао капацитет складиштења, може се усвојити режим консолидације расутих делова, односно, насумичне сорте и количине се склапају у контејнере. шифра серије и шифра пристигле серије робе и делова су постављени тако да повежу количину и врсту робе у свакој плочи са локацијом њиховог складиштења, како би се олакшала обрнута плоча и консолидација у тренутку испоруке.)

Улаз за скенирање бар кода: Уопштено говорећи, бар код робе садржи четири врсте информација, наиме, број палете, број артикла, број серије и количину. (Напомена: бар код чита скенер, тумачи га декодер, а затим се преноси на рачунар преко интерфејса серијског порта)

Процес издавања: када систем управљања одговори на захтев за издавање, прозор за дијалог ће се појавити, омогућавајући кориснику да унесе назив и количину издате робе;

Упит о количини залиха: када оперативни систем упита количину залиха, ако је количина издавања већа од залиха робе, огласиће се аларм; у супротном, систем ће послати документ задатка издавања рачунару за издавање и одштампати документ издавања;

Одлазна инструкција: одлазни рачунар шаље одлазну инструкцију машини за слагање, која се отпрема са полице и транспортује до излазне платформе. Одлазни рачунар контролише систем бар кодова за скенирање робе;

Сортирање и препакивање: након скенирања, складишни рачунар ће проценити да ли је скенирана роба у складу са задатком. Ако су доследни, вршиће се складиштење сортирање и препакивање. Ако није, биће дат сигнал аларма.

За рад АСРС-а, кључна тачка коју треба поменути произвођач полица за складиштење Херцулес хегерл је рад слагача. Такође постоји осам тачака на које оператери предузећа треба да обрате пажњу, и то:

1) Упутство за употребу: пре руковања слагачем, руковалац мора пажљиво прочитати АСРС упутство за употребу тродимензионалног складишта, или се рад може извршити само након правилног вођења;

2) Ваздушни компресор: пре него што се слагач (горњи рачунар) покрене, ваздушни компресор се мора отворити док се не одржи притисак, а затим се слагач може користити за складиштење, иначе ће тело палете и линије бити оштећено виљушком;

3) Приступ роби: ручни приступ АСРС роби у тродимензионалном складишту је забрањен;

4) Индукциона опрема: током улазних и излазних операција забрањено је полазницима да рукама прекривају индукциону опрему улазне, одлазне или сортирне машине за превођење;

5) Ознака статуса: у ствари, постоје три статусне ознаке на слагачу, наиме, ручни статус, полуаутоматски статус и аутоматски статус. Ручни статус и полуаутоматски статус користе само особље за пуштање у рад или одржавање. Ако се неовлашћено користе, сносиће последице; Током обуке, потврђује се да је у аутоматском статусу;

6) Дугме за заустављање у нужди: слагач је у аутоматском стању, а операцију приступа директно врши слагач. У случају нужде или квара, притискање дугмета за заустављање у нужди на горњем интерфејсу рачунара или дугмета за заустављање целе линије на електричном контролном ормару транспортне линије такође има ефекат заустављања у нужди;

7) Безбедност особља: током улазних и излазних операција, забрањено је полазницима да прилазе или улазе у тродимензионални магацин и прате коловоз, и не приближавају се превише око тродимензионалног складишта, држећи растојање од најмање 0,5м ;

8) Подешавање и одржавање: цела линија треба да се прилагоди сваких шест месеци. Наравно, непрофесионалном особљу није дозвољено да демонтира и ремонтује по својој вољи.

Наравно, поменули смо и да је разлика између АСРС и обичних магацина?

У ствари, није тешко уочити да највећа разлика између интелигентног аутоматизованог тродимензионалног складишта АСРС и обичног складишта лежи у аутоматизацији и интелигенцији магацина унутра и складишта напољу:

Уобичајено складиште значи да се роба ставља на земљу или на обичне полице (обично мање од 7 метара) и ручно уноси и излази из складишта помоћу виљушкара; Интелигентно аутоматизовано тродимензионално складиште АСРС је да се роба поставља на високу полицу (обично мање од 22 метра), а под контролом софтвера, опрема за дизање аутоматски улази и излази из складишта.

Наравно, кључне тачке да је интелигентна аутоматизована тродимензионална библиотека АСРС боља од обичних складишта леже у следећим аспектима:

Беспрекорна веза: може се повезати са узводним аутоматским производним системом и низводним системом дистрибуције како би се побољшала ширина и дубина аутоматизације ланца снабдевања предузећа.

Информатизација: Технологија идентификације информација и пратећи софтвер реализују управљање информатизацијом унутар складишта, који може схватити динамику залиха у реалном времену и реализовати брзо заказивање.

Беспилотно: беспрекорно повезивање различитих машина за руковање може да реализује беспилотни рад целог складишта, како би се смањио трошак рада и избегла скривена опасност по безбедност особља и ризик од оштећења робе.

Велика брзина: брзина испоруке сваке траке прелази 50 Торр / х, што је много веће од оне код виљушкара, како би се осигурала брзина испоруке складишта.

Интензивно: висина складиштења може да достигне више од 20 м, коловоз и товарни простор су скоро исте ширине, а режим интензивног складиштења на високом нивоу значајно побољшава стопу искоришћења земљишта.

Време поста: 09.06.2022